柔版印刷技术走出“幼年期” 将成包装印刷主流

发布日期:2020-11-26 15:47:46 作者:admin 点击:632

柔性版印刷最初被称为苯胺印刷,起源于20世纪20年代初期的美国,因其使用的苯胺染料油墨有毒,而没有得到发展。20世纪70年代中期以后,由于材料工业的进步,特别是高分子树脂版材和金属陶瓷网纹辊的问世,促使柔性版印刷的发展有了质的飞跃,在世界范围内成为增长速度最快的印刷方式,特别是在美国,得到了充分的发展。

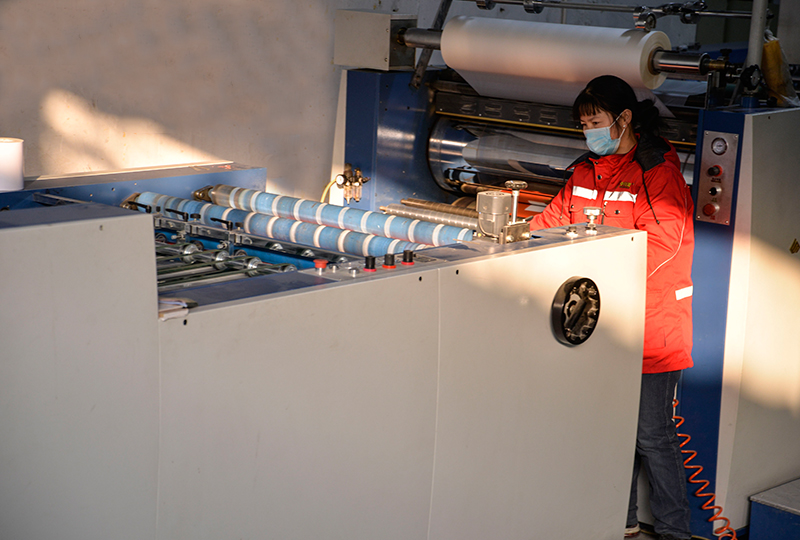

现如今的柔性版印刷范围广泛,举凡插页、商业表格、包装卡纸、瓦坑纸、商标、薄膜包装、纸质软包装、纸袋、塑料袋、容器、纤维板及胶带等。欧洲柔性版印刷企业约有四千多间,分别有四百五十家从事纸箱生产;软性包装公司约九百家;而制袋厂则约有一千家。由于柔性版印刷机的传墨装置简单;印刷机成本较凹印机投资少,而能做到凹印的工作;柔性版印刷机的制作精度有提高,印刷压力接受无压印刷,机器噪音小,速度高;对于高速印刷的运转平稳,损纸率低。

柔性版印刷与其他印刷方式的区别在于其独有的特征,一是使用柔软的高分子树脂版材,较之凹印既降低了制版成本又缩短了制版周期,且由于版材制造水平和制版技术的提高,网线版目前已能达到175线/英寸的水平,足以满足一般包装印刷的需要;二是使用网纹辊,网纹辊既是墨的传递辊又是墨的计量辊,实现了与凹印一样的短墨路,且能按工艺要求准确供墨,目前采用激光雕刻的金属陶瓷网纹辊已可达到1600线/英寸的水平,为精确控制墨色和墨层厚度提供了有利的手段;三是零压力印刷,既减少了对机械的震动与磨损及对版材的磨损,也扩展了印刷介质的范围,特别是有利于柔性材料的印刷;四是窄幅柔性版印刷机还扩充了印刷机的功能,除印刷外可以完成大量印后工艺,使柔性版印刷机成为集印刷、印后加工于一体的生产线。

柔印作为舶来品,在中国已历经30年的发展,取得了初步的进步,占据了一定的市场份额,特别是在瓦楞纸箱、无菌液体包装(纸基铝塑复合包装材料)和纸杯餐巾纸领域的应用相当广泛,占据主导地位。但凹印在软包装领域仍是一枝独秀,凸印也是标签印刷的主流,折叠纸盒印刷更非胶印莫属,使得柔印在上述主要印刷市场所占份额很低。这也就导致柔印在整个中国印刷市场所占比例仍然很低(约9%),与欧美国家较多的柔印应用形成鲜明对比。

尽管中国柔印的发展速度一直未尽如人意,但“襁褓”中的柔印却一直备受业内人士呵护,正逐步走出柔弱的幼年期。材料技术、工艺技术和印前技术的持续改善,使柔印一改以往印刷效果粗糙的形象,步入高印刷品质行列,加上其自身更加高效、环保、安全和卫生的特性,市场认知度和接受度也在不断提高。

中国柔印的产业链已经形成,无论是印刷机和印刷机辅助设备还是印刷耗材,都实现了国产和进口的“并驾齐驱”,市场竞争已经充分,甚至达到了白热化的程度。

柔性版的制作和供应作为柔印产业链的重要组成部分,具有鲜明的特点:80%以上的柔性版制作有专业的制版公司担当,所以制版公司是柔印产业链中的重要一环。目前中国有大大小小的制版公司数百家,但专业化水平高且具有相当市场美誉度的制版公司估计不超过30家。由于制版公司众多,竞争日趋激烈,但只有专业化和规模化的制版公司才会走得更远、更好。

柔印产业链的日趋完善与多元化,有助于柔印技术进步和成本降低,中国柔印的可持续发展也因此有了根本保障。如果柔性版印刷不断地改进,不仅是小批量,连大批量的印活都能应付下来,到那时,迎来符合环境保护,又具有高品质和高生产力的柔性版印刷,它无疑将成为包装印刷的主流。

下一篇:颗粒包装机为食品包装带来的变革

您的当前位置:

您的当前位置: